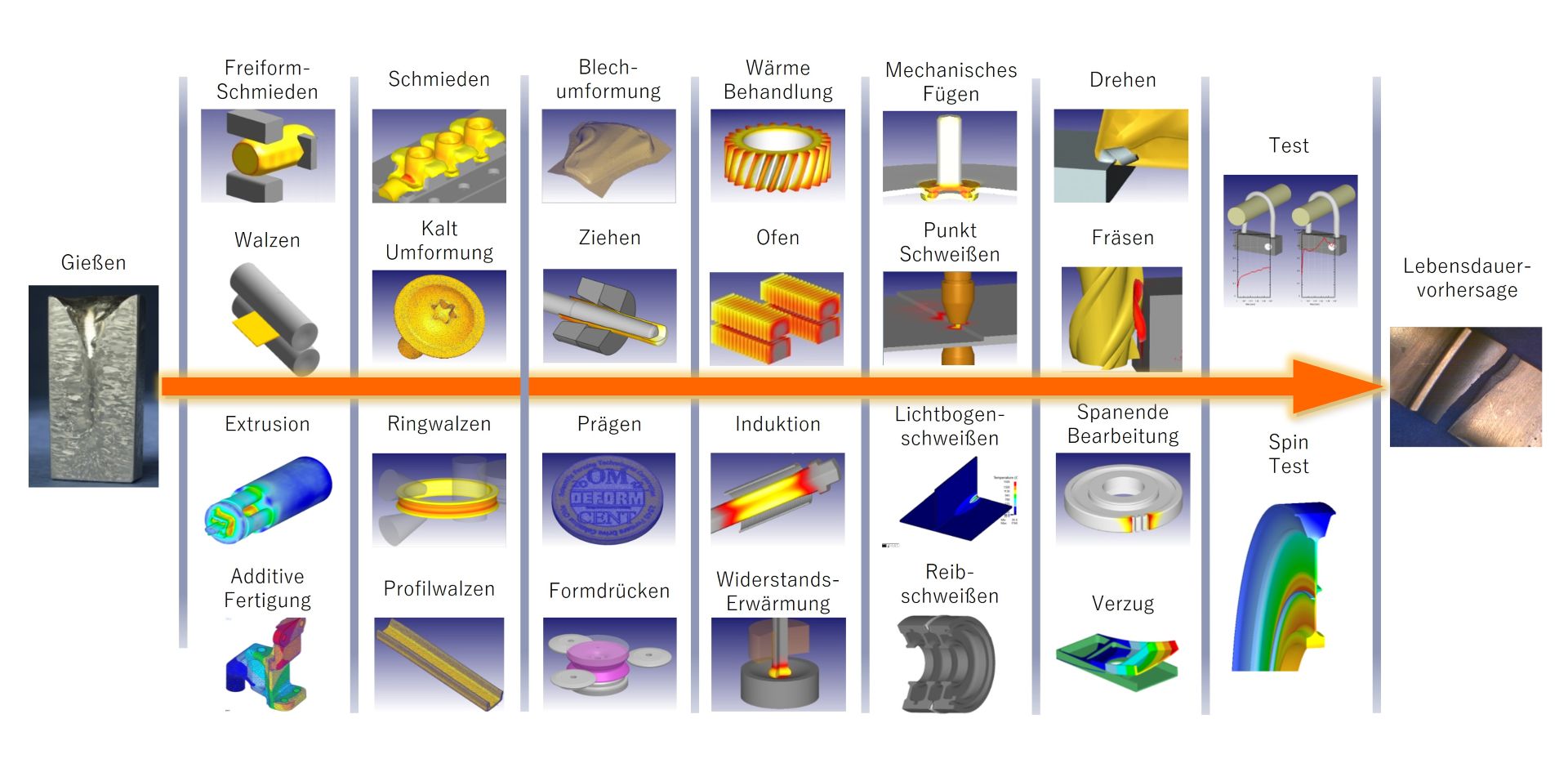

Anwendungen und Einsatzgebiete von DEFORM®

Integrierte Prozesssimulation

(Multi-Operation Simulation)

Dank der integrierten Prozesssimulation lassen sich mit DEFORM mehrere Simulationsschritte zu einem durchgängigen Gesamtprozess verknüpfen – zum Beispiel Warmumformung + Wärmebehandlung + Zerspanung. Alle relevanten Zustände wie Spannungen, Gefüge und Temperatur werden dabei lückenlos von einem Schritt zum nächsten übertragen. Über die benutzerfreundliche Oberfläche können beliebig viele aufeinanderfolgende Prozesse eingerichtet und ohne weitere Eingriffe automatisch nacheinander simuliert werden. Dieses leistungsstarke Feature ist in allen DEFORM-Lizenzen enthalten und sorgt für realistische Endergebnisse entlang kompletter Prozessketten.

Anwendungen im Überblick

DEFORM bietet umfassende Simulationsmöglichkeiten für alle wesentlichen Fertigungsprozesse – von unterschiedlichsten Umformung- und Wärmebehandlungsprozessen bis zum 3D-Druck.

Umformung

Ob Schmieden, Kalt-/Halbwarmumformen, Walzen, Blechumformung, Ziehen oder Strangpressen – DEFORM simuliert Materialfluss, Umformkräfte und Temperaturverläufe realitätsnah. Kritische Stellen werden frühzeitig erkannt, sodass Prozesse optimiert, Werkzeugstandzeiten verlängert und die Qualität vom ersten Bauteil an gesichert werden.

Wärmebehandlung

Von der Erwärmung über die Wärmebehandlung bis hin zur Mikrostruktur – DEFORM simuliert Temperaturverteilungen, Abkühlraten und Gefügeveränderungen präzise. Energieeinsatz, Härteverläufe und Bauteileigenschaften lassen sich gezielt steuern, Ausschussraten senken und Prozessabläufe optimieren, noch bevor das erste Werkstück wärmebehandelt wird.

Zerspanung

Spanbildung, Werkzeugverschleiß und thermische Belastungen beeinflussen die Werkstückqualität erheblich. DEFORM simuliert Materialabtrag, Temperaturentwicklung und Schneidenbelastung realistisch, sodass Schnittparameter angepasst, Werkzeugstandzeiten verlängert und Maßhaltigkeit sowie Formgenauigkeit bereits vor dem ersten Schnitt garantiert werden.

Verbindungstechnik

Ein sicherer Formschluss ist entscheidend, um Bauteile dauerhaft und zuverlässig zu verbinden. DEFORM simuliert Fügeprozesse, Auszieh- und Abschärkräfte sowie Temperatureinflussbereiche beim Schweißen realitätsnah. So lassen sich kritische Bereiche frühzeitig erkennen, Fügeprozesse optimieren und eine hohe Verbindungsqualität vom Prototyp bis zur Serienfertigung sicherstellen.

Pulvertechnologie

Ungleichmäßige Dichteverteilungen oder Werkzeugbelastungen beeinträchtigen Qualität und Lebensdauer. DEFORM simuliert Verdichtungs- und Sinterprozesse präzise, erkennt kritische Bereiche frühzeitig und ermöglicht eine gezielte Prozessoptimierung. Das Ergebnis: gleichmäßige Materialeigenschaften, reduzierte Ausschussraten und effiziente Pulverfertigung bereits im virtuellen Prozess.

3D-Druck

Verzug, Maßabweichungen oder ungleichmäßige Temperaturverteilungen können die Bauteilqualität beeinträchtigen. DEFORM simuliert den Schichtaufbau, Wärmeeintrag und Abkühlung realitätsnah, sodass Spannungen und Verformungen frühzeitig vermieden werden. So entstehen vom ersten Druck an maßhaltige, verzugsarme und funktionsgerechte Bauteile, ohne kostspielige Nacharbeiten.

Simulation von Umformprozessen

Mit DEFORM lassen sich alle wesentlichen Umformverfahren – vom Schmieden bis zum Strangpressen – realitätsnah simulieren, analysieren und optimieren.

Schmieden

Fehler in Formfüllung, Falten oder Werkzeugbelastung erhöhen Ausschuss. DEFORM simuliert Materialfluss, Umformkräfte und Temperaturverläufe vor dem 1. Versuch. So lassen sich kritische Stellen erkennen, Prozesse optimieren und Standzeiten erhöhen.

Kalt-/Halbwarmumformen

Unvollständige Formfüllung, Risse oder Materialschäden steigern Ausschuss. DEFORM zeigt, wie Umformkräfte, Materialfluss und Temperaturverläufe verlaufen. Belastungspunkte lassen sich vermeiden, Standzeiten erhöhen und Bauteilqualität sichern.

Walzen

Walzendurchbiegung, unvollständige Kaliberfüllung oder Breitung erschweren die Produktion. DEFORM simuliert Kraftverläufe, Materialfluss und Formänderungen präzise. Profile und Bleche werden maßhaltig gefertigt, Ausschuss reduziert.

Blechumformung

Verzug, Risse oder hoher Werkzeugverschleiß erhöhen Kosten. DEFORM zeigt Materialfluss, Blechstärke und Spannungsverteilung während des Prozesses. Werkzeuge und Abläufe lassen sich optimieren, noch bevor Produktionsversuche starten.

Ziehen

Werkzeugverschleiß, Maßfehler oder Exzentrizität beeinträchtigen Draht, Rohr oder Profil. DEFORM analysiert Abstreckung, Formänderung und Spannungsverteilung, erkennt kritische Stellen und sichert Maßhaltigkeit und verlängerte Werkzeugstandzeiten.

Strangpressen

Schwankende Wandstärken, Verzug oder ungünstige Schweißnahtlagen beeinträchtigen die Profilqualität. DEFORM simuliert Presskräfte, Materialfluss und Abkühlung, verhindert Formfehler und sichert die Produktqualität für Voll- und Hohlprofile.

Simulation der Wärmebehandlung

Von der Energieeffizienz beim Erwärmen über reproduzierbare Härteverläufe bis zur gezielten Mikrostruktursteuerung: DEFORM macht Wärmebehandlung planbar und zuverlässig.

Erwärmung

DEFORM simuliert Temperaturverteilungen und Aufheizraten exakt – ob Ofen, Induktion oder Widerstandserwärmung. So lassen sich Energieeintrag und Dauer optimal einstellen und Kosten nachhaltig senken.

Wärmebehandlung

Mit DEFORM analysieren Sie Härteverläufe, Abkühlraten und kritische Bereiche im Detail. Dadurch werden Risse und Verzug vermieden, Ausschussraten gesenkt und die Prozesssicherheit deutlich erhöht.

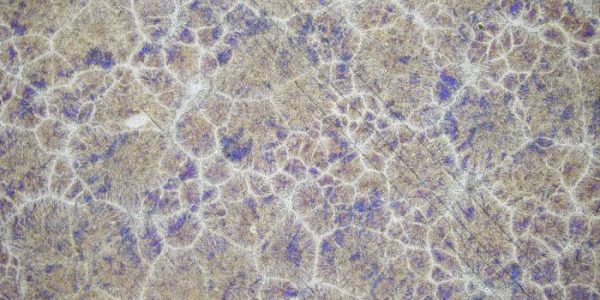

Mikrostruktur

DEFORM zeigt, wie sich Korngröße, Phasen und Rekristallisation während der Wärmebehandlung entwickeln. So können gewünschte Materialeigenschaften gezielt eingestellt und dauerhaft gesichert werden.